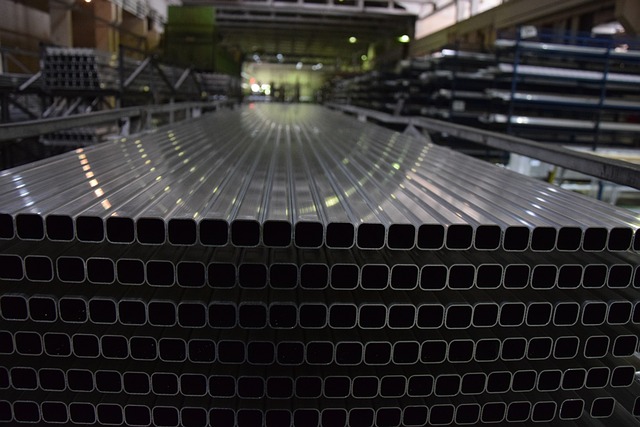

Aluminium er et materiale, der har fundet vej ind i mange industrier takket være sin lette vægt, styrke og korrosionsbestandighed. Men når det kommer til svejsning, præsenterer aluminium en række unikke udfordringer, der adskiller sig væsentligt fra andre metaller. Fra valg af den rette svejsetråd til brugen af specifikke beskyttelsesgasser kræver aluminiumssvejsning en særlig tilgang for at opnå det perfekte MIG/MAG resultat.

I denne artikel vil vi dykke ned i de forskellige aspekter af aluminiumssvejsning og give en oversigt over de faktorer, der spiller en afgørende rolle for svejsekvaliteten. Vi vil se nærmere på, hvilke trådlegeringer der egner sig bedst til aluminium og hvordan forskellige beskyttelsesgasser kan påvirke svejseprocessen og det endelige resultat.

Desuden vil vi udforske, hvordan korrekt forberedelse af aluminiumsoverflader og valg af det rette svejseudstyr kan gøre en markant forskel i det færdige arbejde. Med fokus på sikkerhed og bedste praksis vil vi også give tips til, hvordan man kan undgå almindelige problemer og fejl i svejseprocessen. Uanset om du er nybegynder eller erfaren svejser, vil denne artikel tilbyde værdifuld indsigt i at mestre aluminiumssvejsning og sikre et professionelt resultat hver gang.

Valg af MIG/MAG-tråd: Hvilke legeringer passer bedst til aluminium?

Når det kommer til valg af MIG/MAG-tråd til aluminiumssvejsning, er det afgørende at vælge den rette legering for at sikre en stærk og holdbar svejsning. Aluminiumlegeringer er kendt for deres forskellige egenskaber, såsom styrke, korrosionsbestandighed og formbarhed, og det er vigtigt at matche disse med den tråd, der anvendes.

Typisk anvendes legeringer som 4043 og 5356, da de er de mest almindeligt anvendte til aluminiumssvejsning. 4043-legeringen indeholder silicium, hvilket giver en god flydeevne og reducerer risikoen for revner, hvilket gør den ideel til mange generelle svejseopgaver.

På den anden side er 5356-legeringen magnesiumbaseret, hvilket giver større styrke og korrosionsbestandighed, og den er derfor velegnet til svejsning af strukturelle komponenter og maritime applikationer.

Valget mellem disse legeringer bør baseres på de specifikke krav til det færdige produkt, herunder miljømæssige faktorer og mekaniske krav. Ved at forstå de forskellige legeringers egenskaber kan svejsere opnå det bedst mulige resultat, når de arbejder med aluminium.

Beskrivelse af beskyttelsesgasser: Hvordan påvirker de svejsekvaliteten?

Beskyttelsesgasser spiller en afgørende rolle i aluminiumssvejsning, da de er med til at skabe et stabilt og kontrolleret svejsemiljø, som kan forhindre oxidation og forurening af svejsesømmen. Ved brug af de rigtige beskyttelsesgasser kan svejsekvaliteten forbedres markant, da de reducerer risikoen for porøsitet og andre defekter, der kan kompromittere svejsens integritet og udseende.

Argon er den mest anvendte beskyttelsesgas til aluminiumssvejsning på grund af dens inerthed og evne til at beskytte smeltebadet effektivt.

I nogle tilfælde kombineres argon med helium for at øge svejsevarmen og penetrationen, hvilket kan være fordelagtigt ved tykkere materialer. Valget af beskyttelsesgas afhænger af flere faktorer, herunder materialetykkelse, svejseposition og ønsket svejseprofil, og det er derfor vigtigt at forstå, hvordan forskellige gasser påvirker svejseprocessen for at opnå det bedste resultat.

Teknikker til forberedelse af aluminiumsoverflader inden svejsning

Forberedelse af aluminiumsoverflader inden svejsning er en kritisk proces, der kan afgøre kvaliteten af det endelige svejseresultat. Først og fremmest er det essentielt at fjerne det naturlige oxidlag, der dannes hurtigt på aluminiumsoverflader, da dette lag kan forhindre en effektiv svejsning.

Dette kan gøres ved mekanisk rengøring, såsom børstning med en rustfri stålbørste, der er dedikeret til aluminium for at undgå krydskontaminering. Derudover kan kemisk rengøring anvendes, hvor opløsningsmidler eller specielle aluminiumrensemidler bruges til at fjerne fedt, olie og andre urenheder.

Efter rengøring er det vigtigt at svejse så hurtigt som muligt for at minimere risikoen for, at et nyt oxidlag dannes. Derudover bør der sikres en passende affasning af kanterne, hvis det er nødvendigt for at sikre en stærk og ensartet svejsning. Ved at følge disse forberedelsesteknikker kan man opnå en ren og stabil overflade, der forbedrer svejsens kvalitet og holdbarhed.

Sammenligning af svejseudstyr: Hvad er nødvendigt for et professionelt resultat?

Når det kommer til at opnå et professionelt resultat i aluminiumssvejsning, er valget af det rette svejseudstyr afgørende. For det første bør man overveje svejsemaskinens kapacitet og kvalitet. En maskine, der er specielt designet til aluminium, vil typisk have en højere frekvensindstilling, som er nødvendig for at arbejde med dette materiale, der har en høj termisk ledningsevne.

Derudover er det vigtigt at vælge en maskine, der kan levere en stabil strømstyrke, hvilket sikrer en ensartet svejsning uden uønskede variationer, der kan føre til svage punkter i svejsningen.

En anden vigtig faktor er valget af svejsepistol. En let og ergonomisk pistol vil reducere træthed og øge præcisionen over længere svejseperioder. Det er også værd at overveje en pistol med indbygget køling, da dette kan hjælpe med at forhindre overophedning og dermed forlænge pistollens levetid.

Få mere viden om alle slags svejsetråd og elektroder her .

.

Når det kommer til tilbehør, er valg af korrekt dyse og liner også kritisk. Dysen skal passe til den tråddiameter, der anvendes, og lineren skal være egnet til aluminiumtråd, som er blødere og kan krølle lettere end ståltråd.

Ydermere er en god kvalitets trådspoleholder nødvendig for at sikre, at tråden føres jævnt og uden forstyrrelser. Dette er især vigtigt ved aluminium, da uregelmæssigheder i trådfødningen kan føre til svejsefejl.

Et andet vigtigt aspekt er valg af beskyttelsesgas. En gasblanding, der er optimeret til aluminium, som typisk vil bestå af argon eller en argon/helium blanding, er nødvendig for at opnå en ren svejsning uden porøsitet.

Her kan du læse mere om aluminiumstråd af høj kvalitet .

.

Endelig bør man overveje anvendelsen af moderne teknologi, såsom svejseapparater med digitale skærme og præcise justeringsmuligheder. Disse funktioner giver svejseren mulighed for at finjustere indstillingerne til den specifikke opgave og materiale, hvilket kan være forskellen mellem en god og en fremragende svejsning.

Samlet set er det en kombination af kvalitetsudstyr, korrekt tilbehør og nøje udvalgte materialer, der er nødvendige for at opnå et professionelt resultat i aluminiumssvejsning.

Sikkerhedstips og bedste praksis ved svejsning af aluminium

Når det kommer til svejsning af aluminium, er sikkerhed og bedste praksis afgørende for både svejserens sikkerhed og kvaliteten af det færdige arbejde. Først og fremmest er det vigtigt at bruge passende personlig beskyttelsesudstyr, herunder svejsehjelm med korrekt filterklassifikation, svejsehandsker og flammesikret tøj for at beskytte mod stråling, gnister og varme.

Sørg også for at have tilstrækkelig ventilation i arbejdsområdet, da svejsning kan frigive skadelige dampe og gasser. For at minimere risikoen for elektrisk stød, skal svejseudstyret være korrekt jordet, og kablerne inspiceres regelmæssigt for slid og skader.

Desuden bør man altid holde arbejdsområdet fri for brandbare materialer og have brandslukningsudstyr let tilgængeligt. Ved svejsning af aluminium er det også vigtigt at være opmærksom på forvarmning og temperaturkontrol, da aluminium har en høj varmeledningsevne, hvilket kan påvirke svejsens integritet. Ved at følge disse sikkerhedsråd og bedste praksis kan man sikre en mere sikker arbejdsgang og et professionelt svejseresultat.

Fejlfinding: Almindelige problemer og løsninger i aluminiumssvejsning

Aluminiumssvejsning kan ofte byde på en række udfordringer, men med den rette viden kan mange af de almindelige problemer løses effektivt. Et af de mest typiske problemer er porøsitet, som ofte skyldes forurening på metaloverfladen eller utilstrækkelig gasdækning.

For at løse dette bør man sikre sig, at aluminiumsoverfladen er grundigt rengjort og fri for oxider samt anvende den korrekte mængde beskyttelsesgas. En anden udfordring kan være revnedannelse, som ofte opstår ved hurtig afkøling.

For at minimere denne risiko kan man overveje at forvarme materialet og anvende en langsommere afkølingsproces. Desuden kan dårlig fusion mellem svejsematerialerne resultere i svage svejsninger. Dette kan afhjælpes ved at justere svejseparametrene, såsom spænding og trådmatningshastighed, for at opnå en mere stabil lysbue. Ved nøje at analysere og justere disse faktorer kan man forbedre svejsekvaliteten og sikre et mere pålideligt og holdbart resultat.